毎日の食卓に欠かせない調味料のひとつである「お味噌」。

大量生産ではなく、昔ながらの製法で時間と手間暇をかけて味噌作りを続けている新潟県長岡市にある、株式会社越後一さんを尋ねました。

株式会社越後一

所在地:〒940-1138 新潟県長岡市滝谷町1340番地

電話:0258-22-2201

ホームページ https://www.e-omiso.co.jp/

代表者:代表取締役 川上綾子氏

新潟県長岡市摂田屋という地域は、酒蔵や醤油蔵が並ぶ醸造の町として栄えていました。えちごいち味噌の本家は天保2年創業の江戸時代から続く醤油蔵でした。醤油蔵ではもともと醤油を作る過程の中で味噌も一緒に製造することが多かったそうで、そこから味噌製造部門を独立させる形で、昭和42年に株式会社越後一として創業しました。

えちごいち味噌の特徴は、なんと言っても国産原料100パーセントで作る昔ながらの仕込み味噌。特に味噌づくりに欠かせない大豆やお米は、国産100%にこだわり、地元である新潟県産のものや近隣県産のものを使用しています。

日本では大豆の99%が外国産の輸入に頼っている状態で、大量生産を目指す大企業だと、国産原料でまかなうのは難しいようです。えちごいち味噌では契約栽培で作って頂いている農家さんから安定して購入しています。

新潟県産の大豆とひとくちに言っても、大豆にも種類が様々ありますが、主に「エンレイ」と「里のほほえみ」という品種を使用しています。使用する大豆の品種によって、味噌の色付きや風味はまったく違うものになるので、様々な品種を試作して、その2つの品種を使用しています。

えちごいち味噌の商品はたくさんの商品がラインナップしていますが、大きく分けて「赤味噌タイプ」と「白味噌タイプ」があります。

赤味噌系はエンレイを、白味噌系には里のほほえみが使用されています。

エンレイはタンパク質の分量が多く豆の旨味や成分が引き出しやすいのが特徴の大豆で、里のほほえみは炭水化物が多く優しい味わい、麹の味わいを引き立てるような大豆です。

また、脱皮大豆(皮を剥いた大豆)を使用するか丸大豆(そのままの状態)を使用するかでも出来上がるお味噌の風味が異なります。

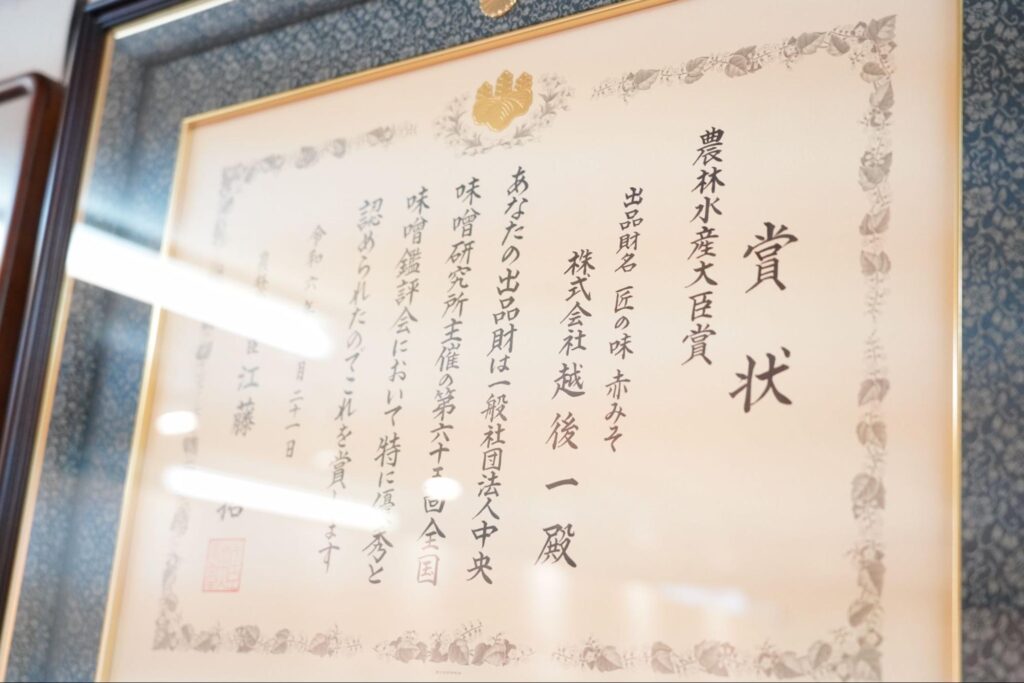

そんな大豆の特徴を知り、美味しいお味噌づくりを、昔ながらの製法で作り続けているえちごいち味噌。全国味噌鑑評会や新潟県の品評会でも表彰されています。

令和6年度の全国味噌鑑評会では「匠の味 赤みそ」が一番出品数の多い赤みそ部門で農林水産大臣賞を受賞しました。鑑評会は全国の味噌屋さんが出品していて、令和6年度も330以上の味噌が並びました。

えちごいち味噌では若手スタッフの育成にも力を注いでおり、社内鑑評会なども開催しています。それをまた鑑評会に出品して賞を頂くこともあり、若手スタッフにとってもモチベーションになっているそうです。作り手の技術向上が製品にも良い影響を与えるので、学びを目指して毎年鑑評会に出品されています。

四季をめぐるお味噌たち

日本の四季は、お味噌が美味しく熟成していくために適した気候です。

昔はお味噌づくりは桜が咲く気温22度くらいの季節から作り始め、そこから初夏に発酵を始め、夏場に発酵が進み色づいていき、秋口に熟成の段階になって旨味が増して、冬の温度帯でなじんでくるのです。昔はこんなふうに日本の四季に合わせてお味噌は作られていました。

味噌の種類によっても熟成期間が違い、3ヶ月から4ヶ月程度、長ければ1年かかって熟成するお味噌もあります。

現代では、もっともっと早い期間で、いつの季節にお味噌を作っても出来上がるような技術も進化しているそうですが、えちごいち味噌では、お味噌が四季を過ごすように時間をかける事が美味しくお味噌を作る秘訣だと考えています。

季節ごとに発酵の状態が上手くいくと、旨味がぎゅっと出てきて、出てきた成分が熟成でなじんでいって、美味しくなっていくという、このゆっくりの温度帯が味噌にとって重要だと考えているからです。

お味噌を熟成させるお部屋を天然の季節と同じ温度帯になるように、春の部屋、夏の部屋、秋の部屋、冬の部屋という四季の温度を管理して、安定的に四季の温度をつくります。

そうして仕込んだお味噌は夏の部屋、秋の部屋と、あちこちに移動しながら、美味しく熟成していくように手動で動かしています。

お味噌を移動させるサイクルも一定ではなく、ある程度の目安はあるものの、職人の目でその発酵や熟成の状態を見ながら、管理しています。同じ熟成の状態に着地するよう、熟練の技で調整していますが、全く一緒という訳には行きません。工業製品ではなく生き物と思って欲しい、と職人の池野さんは言います。

職人技が光る、味噌づくりの工程を見学

私達が見学させていただいたのは、里のほほえみの丸大豆をお味噌にする工程です。お味噌はお米と大豆から作られていて、まずは米麹を作るところから始まります。

原料の米や大豆の分解や発酵に欠かせないのが麹菌です。

麴菌は、温度が高くなるとでんぷんを分解する働きを持つアミラーゼが活発になり、タンパク質を分解する働きを持つプロテアーゼの力が弱くなります。一方、温度を低くするとプロテアーゼの働きが強くなります。

そういった働きから、米や大豆に含まれるタンパク質を分解する力が強い麹菌に育てるため、温度を低くして管理しています。お味噌を作る過程で大豆のたんぱく質を分解できる酵素を持つ麹菌を育てることがお味噌づくりの第一歩なのです。

麹菌も生きているので、活動すると熱を出すためその温度管理が重要で、丁寧に温度管理をしながら足掛け3日、米麹を育てます。

そうして出来上がった米麹に食塩を混ぜて、塩切りの米麹が出来上がります。

続いて大豆の加工です。

大豆にはタンパク質と脂質が豊富に含まれていて、栄養価が非常に高いです。里のほほえみは、とてもしっかりとした大きさがあり、口に含むとふわっと大豆の優しい甘さとコクを感じる大豆でした。

洗浄した大豆を、大きな釜で水に浸してから蒸していき、ふっくらと柔らかくなった大豆を冷ましてから潰していきます。

潰した大豆に、塩切りの米麹と「酵母」を混ぜていきます。

酵母とは糖分を栄養にアルコール発酵を行う微生物のことです。酵母は、昔から味噌づくりや日本酒作りでも活用されてきました。

えちごいち味噌さんが使用している酵母は自家培養酵母で、1グラムあたり10の8乗という数の酵母菌が含まれています。

お味噌は、米麹の出来具合と酵母菌の力が非常に重要で、それらがうまく発酵していくことで熟成し、お味噌になっていきます。麹や酵母の力が弱いと味噌の色合いや香りに影響し、良い味噌にならないそうです。

そのため、いかに麹や酵母の力を引き出す温度管理をして色よく味噌の発酵が進むように調整するのかが熟練の技なのだそうです。

そうして混ぜ合わせたお味噌を樽に入れて「踏み込み」という作業を行います。

これはお味噌に含まれる空気を抜きながら樽に詰めていく作業のことで、えちごいち味噌ではこの作業を職人が手作業で行っています。

大きな樽に均一にお味噌を詰めていく工程がまさに職人技で、ここで職人の目でお味噌の具合をみながら、そのあとの発酵・熟成のためのお部屋での過ごし方などを、見極めていくのです。

仕込みを終えた大きな味噌樽は、熟成部屋へ運ばれ、そこで数か月の月日を過ごしていきます。

熟成部屋は何部屋もあり、一つの部屋には大きな味噌樽が9つほど入る広さがありました。部屋によって、それぞれ温度帯が違い、温度によって「夏の部屋」「秋の部屋」と表現されていました。

発酵の進み具合に合わせて、お味噌の樽は部屋を移動します。

夏の部屋では30度くらいの温度で、熟成が進んでいく頃合いをお味噌の色付き具合で見計らいます。予想よりもぐっと色づきが進んで、慌てて次の秋の部屋に移す、なんていうこともしばしばあるそうで、少し温度の低い秋の部屋で味噌の発酵を落ち着かせて熟成させていきます。

同じ部屋にいても、樽ごとに少しずつ違う熟成の進み具合に合わせて、この子はもうこの部屋から出さないと、この子はあと2~3日このお部屋で過ごしてもらおうといった具合に、あっちの部屋、こっちの部屋と味噌樽がお引越ししながら過ごしています。

だから今どの部屋にどの子が居るかがわかるような工夫が必要で、常時200ほどある味噌樽が、どの種類の味噌で、どこのお部屋にいるかがわかるよう、ホワイトボードで管理しておられました。

えちごいち味噌では添加物を使用せず昔ながらの自然な工程で味噌を熟成させていくため、お味噌を仕込んでから出荷するのに数か月、ものによっては1年をこの熟成部屋で過ごします。ですから樽の数もそれだけ多く必要なのだそうで、手作業であっちこっち動かしていくから大変なんです、と池野さんはまるで子育ての大変さを楽しんでいるお父さんのような笑顔で教えてくださいました。

お味噌の味見もさせて頂きました。大豆と米麹を混ぜたばかりのお味噌はまだ塩味が尖ったような風味でしたが、5ヵ月ほど熟成されたお味噌は、もっと塩味が丸くなっていて、同じ塩分のはずなのに塩の風味がまるで変っていました。

実はお味噌の塩分は血圧などには影響が出にくいという研究結果もあったりするそうで、時間をかけて熟成したお味噌は、自然に生まれるアミノ酸が豊富に含まれた、美味しくて体にも良いお味噌に育ちます。

そうして作られたお味噌は、熟練のスタッフさんが手際よく手作業で梱包していき、出荷されていきます。

職人の心がこもった丁寧な手作りの味噌

お味噌工場の中を見学させて頂き、まず感じたのは工場内がとても清潔だということです。

昭和42年創業ということで、建物の年季を感じる部分はありますが、とても丁寧な仕事をされている印象で、衛生管理が行き届いていると感じました。

お米や大豆を蒸す大きな釜や、それらを運搬するための大型の機械なども、ステンレスの部分などピカピカに磨かれていました。

こういった機械はメンテナンスや清掃にとても手間暇がかかり、使用時間よりも洗浄時間のほうが長いそうです。

こうした大型機械を供給する会社の存続問題もあります。中小規模の醸造会社は年々減少していて、機械の買い替え頻度も低いため、供給会社も減少傾向にあるのが現状です。えちごいち味噌でも、そんな機械たちを大切に使い、毎回パッキンまで外して丁寧に洗浄し、自分たちでメンテナンスを行ったりもしているそうです。

昔ながらの四季をめぐる自然な製法で、手間暇かけたお味噌を作り続けるえちごいち味噌。作り手の職人の目利きや技術だけではない、心のこもった丁寧で真摯な仕事を拝見させて頂くことが出来ました。

日本の伝統的な食品でもあり、日本人のソウルフードとも言えるお味噌。この素晴らしい文化と技術を後世へと継承していただけるように、KINOTOブランドは株式会社越後一を応援しています。